Kunststoffindustrie

Entdecken Sie, wie Sie die Produkte von Simco-ION in Ihrem Unternehmen zur Kunststoffherstellung einsetzen können

Anwendungen für die Kunststoffindustrie

Simco-ION bietet Lösungen zur Kontrolle der statischen Elektrizität in der Kunststoffindustrie, z. B. statikfreies Wickeln auf Blasfolienproduktions- oder Gießfolienextrudern. Elektrostatische Aufladung zur Optimierung von In Mould Labeling (IML)-Prozessen auf Spritzgussmaschinen. Die Kontrolle der statischen Elektrizität verhindert elektrostatische Schocks für die Bediener beim Rollenwechsel an Schneidemaschinen und verhindert die Anziehung von Staub vor dem Flexodruck oder anderen Druckverfahren auf Kunststoffen. Auch Prozessunterbrechungen an Querschneidern oder Schneidemaschinen oder während der Herstellung von Beuteln auf Beutelmaschinen können verhindert werden.

Verwendete Geräte:

IML (In-Mould-Labeling)

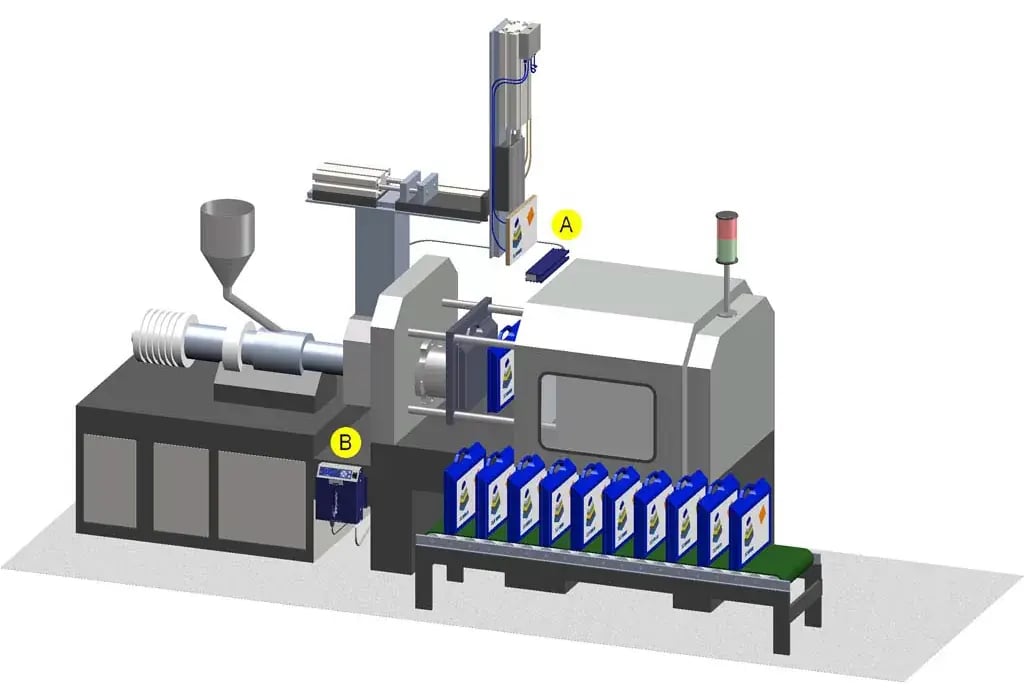

In Mould Labeling, auch IML genannt, wird mit Hilfe statischer Elektrizität zum neuen Standard in der Spritzgieß-, Thermoform- und Blasformindustrie. Anstelle herkömmlicher Methoden wie dem direkten Bedrucken oder dem Aufbringen eines Klebeetiketts auf das Produkt wird die Dekoration durch ein vorgedrucktes Kunststoffetikett erreicht. Das vorgedruckte Etikett wird in die Spritzgussform eingelegt und durch eine elektrostatische Ladung an seinem Platz gehalten. Auf diese Weise wird das Etikett zusammen mit der Produktform geformt und kommt als fertiges, vollständig recycelbares Produkt heraus.

Was ist In Mould Labeling (IML)?

Egal, ob Sie ein Endverbraucher oder ein Roboterhersteller sind, Simco-ION steht Ihnen mit Rat und Tat zur Seite, wenn es darum geht, die perfekte In Mould Labeling-Lösung zu entwickeln. Wenn Sie ein neues IML-Projekt beginnen, ist es wichtig, die richtigen Entscheidungen zu treffen, um ein wettbewerbsfähiges Produkt zu schaffen.

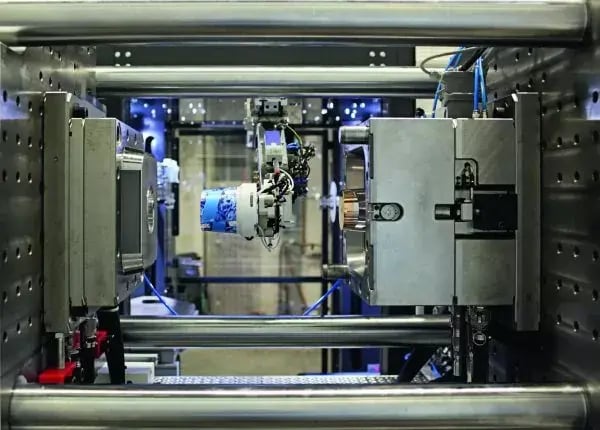

Außerhalb der Form nimmt der Roboter ein einzelnes, vorgedrucktes Etikett auf, um es (mit hoher Geschwindigkeit) zu transportieren und in den Formhohlraum zu legen (einfach oder mehrfach), wo es aufgrund der elektrostatischen Bindung zwischen dem Etikett und der Metallformwand (Erdpotential) haftet. So kann das Etikett nicht verrutschen oder seine Position in der Form während des Formprozesses verändern und ein perfektes In-Mould-Labelling-Ergebnis mit einer optimalen Zykluszeit erzielt werden.

Statische Elektrizität und IML

Wir haben jahrelange Erfahrung mit dem In-Mould-Labelling-Prozess und In-Mould-Labelling-Anlagen und haben daher Lösungen sowohl für metallische als auch für nicht-metallische bedruckte Etiketten entwickelt:

- Verschiedene Aufladetechniken (Pinning, direktes & vereinfachtes IML)

- Hochspannungsauflade-IML-Generatoren; 100-240V und spezielle 24V IML Charge Master Micro Easy (CMME) am Ende des Arms

- IML-Elektroden; Hochspannungsstäbe und die spezielle IML-Spider

- IML-Elektrodenmaterialien (halbleitender Schaum und spezieller 2-Komponenten-Verguss IML Easycore)

- IML Hochspannungskabel (extra flexibel für Kabelketten)

Blasfolie

Elektrostatische Schläge an Blasfolienanlagen verhindern

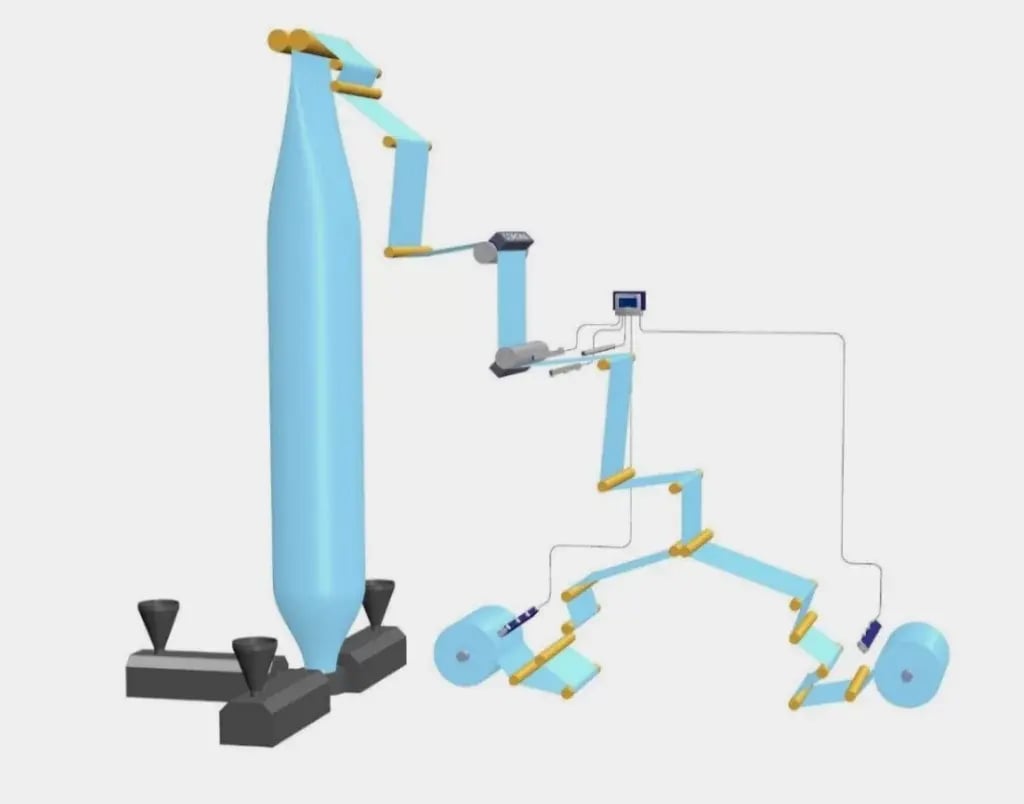

Die Extrusion von Blasfolien wird zur Herstellung von Verpackungsfolien verwendet, von denen viele mehrschichtig sind. Dies geschieht, um die mechanischen, transporttechnischen und thermischen Eigenschaften zu verbessern, wie sie von der Lebensmittel- oder Medizinindustrie gefordert werden. Die Höhe der "Blase" der Blasfolienanlage wird benötigt, um das Material vor den Abquetschwalzen/Oberwalzen abzukühlen. Statische Aufladungen erkennt man an Erschütterungen oder Funkenbildung als Entladungseffekt.

Nachdem das Material die Anpresswalzen (Oberwalzen) der Blasfolienanlage passiert hat, erzeugt es statische Elektrizität und baut hohe statische Ladungen auf. Dies ist auf die Reibung beim Passieren mehrerer Walzen und auf Temperaturschwankungen zurückzuführen, da das Material abkühlt. Wenn das Material eine Korona-Behandlungsanlage passiert, wird eine massive statische Aufladung des Materials erzeugt. Hier empfiehlt sich ein zusätzlicher Abschnitt mit Geräte zur elektrostatischen Elimination, vorzugsweise mit Inline-Statikmessung (Close Loop Feedback).

Auf der (den) letzten Wickelmaschine(n) werden Langstrecken-Entladungsstäbe installiert, um das Material während des Wickelns zu neutralisieren. Durch den Einsatz des ThunderION IQ Ionensprühstab wird sichergestellt, dass das gesamte Material neutralisiert wird. Die Rollen beginnen mit kleinem Durchmesser und enden mit großem Durchmesser.

Dadurch werden Staubanziehung, Teleskopieren der Endrolle und unangenehme statische Stöße für den Bediener verhindert. Beim Aufwickeln von doppellagigem Material (Hülsen) ist die Beseitigung der statischen Aufladung unerlässlich, um das Material nach dem Abwickeln öffnen zu können. Manchmal ist eine Entladung vor dem Aufwickeln erforderlich, um eine geringe statische Aufladung der Endrolle zu erreichen. Normalerweise werden hier 24-Volt-Entladungsgeräte zur Entladung verwendet.

Die Verschmutzung der Entladungsgeräte ist ein kritischer Punkt. Um ein Absinken des Wirkungsgrades zu vermeiden, kann dieser Wert vom Manager IQ System ständig überwacht werden.

Fällt der Wirkungsgrad unter einen vordefinierten Wert, erhält der Bediener/die SPS eine Warnung. Die Wartung wird auf den verschmutzten statischen Balken angezeigt.

Für mehr Intelligenz kann das Manager IQ System über eine Feldbusverbindung direkt an die Blasfolienanlage angeschlossen werden. Auf diese Weise werden alle wichtigen Informationen über die Effizienz und die erforderliche Wartung der statischen Ausrüstung gesammelt. Auch der Grad der statischen Aufladung des Materials wird erfasst und protokolliert.

Dies alles führt zu einer qualitativ hochwertigen, wettbewerbsfähigen Produktion von Blasfolien.

Verwendete Geräte:

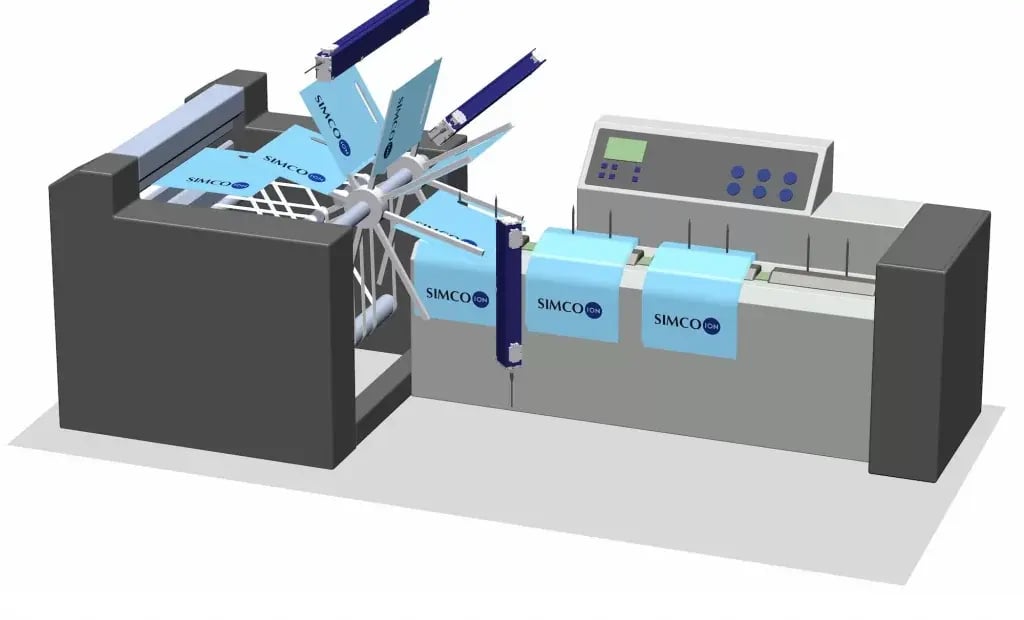

Schneiden und Wickeln

Das Schneiden/Umwickeln ist ein Verfahren, mit dem verschiedene Arten von Jumbo-Rollen mit unterschiedlichen Materialbreiten mit (sehr) hoher Geschwindigkeit in schmalere Formate geschnitten werden. Diese Technik eignet sich für verschiedene Materialien wie Papier, Kunststofffolie, flexible Verpackungen, Gewebe oder Textilien. Die Bahn wird abgewickelt und durch die Schneide-/Aufwickelmaschine geführt, wobei sie einstellbare Schneidmesser passiert, bevor sie auf einer oder mehreren Wellen zu schmaleren Rollen aufgewickelt wird.

Das Schneiden/Aufwickeln Ihrer Folie ist heutzutage eine übliche Angelegenheit, denn aufgrund der hohen Geschwindigkeit und der Anzahl der Rollen (Reibung) kann statische Elektrizität große Probleme verursachen.

Unmittelbar nach dem Schneiden und vor dem Aufwickeln werden 24V Performax (IQ) Easy Speed Ionensprühstäbe installiert. Diese Ionensprühstäbe neutralisieren die statische Elektrizität, die während des vorangegangenen Abwickel- und Schneidevorgangs entstanden ist, und verhindern:

- Neue statische Aufladung beim Aufwickeln

- Anziehung von (Schneid-)Staub

- Schocks für die Mitarbeiter durch statische Entladungen

- Teleskopeffekt auf Ihre Schnittrollen

Wenn ein vordefiniertes niedriges statisches Niveau auf dem Endprodukt erforderlich ist, kann ein Inline-Messsystem diese Lösung bieten. Um dies zu erreichen, kann ein Simco IQ Manager System Echtzeit-Management- und Überwachungsoptionen mit einem vollständig kontrollierten Closed-Loop-Feedback-System (CLFB) bieten.

Dieses System überwacht und steuert alle angeschlossenen Entstauber und kann über eine Feldbusverbindung direkt an die Maschinen-SPS angeschlossen werden. Es liefert alle Informationen über die Effizienz und die erforderliche Wartung der elektrostatischen Abscheider sowie über die statische Aufladung, einschließlich Alarme. Die Inline-Messung und Datenaufzeichnung der elektrostatischen Aufladung kann für die Qualitätsberichterstattung genutzt werden.

Diese Optionen tragen dazu bei, die statische Kontrolle des Prozesses, die Sicherheit des Bedieners und die Produktqualität zu erhöhen, was alles zusammen zu einer hohen Qualität beim Schneiden und Aufwickeln führt.

Verwendete Geräte:

Beutelherstellung

Statische Elektrizität an Maschinen zur Herstellung von Beutel: ein Problem und eine Hilfe

Maschinen zur Herstellung von Beuteln gibt es in verschiedenen Konfigurationen, je nachdem, welche Art von Beuteln die Maschine herstellt. Die Beutelmaschine stellt einen Beutel her, indem sie eine Rolle Kunststofffolie abwickelt und eine Reihe von Vorgängen wie (Heiß-)Verschweißen, Schneiden, Schlitzen und Stapeln durchführt. Typische Produkte sind Müllsäcke, T-Shirt-Taschen, Einkaufstaschen und Taschen mit Zugbändern.

Die Maschinen zur Herstellung von Beuteln erzeugen viel statische Elektrizität. Aufgrund der Konstruktion der Maschinen erzeugen die Walzen Reibung zwischen dem Walzenmaterial und der durchlaufenden Kunststofffolie. Diese Reibung erzeugt elektrostatische Ladungen auf der Oberfläche des Materials (der Beutel).

Diese elektrostatischen Aufladungen können dazu führen, dass die Maschine schlecht läuft und schlechte Stapel bildet, wodurch der Produktionsertrag sinkt und der Ausschuss steigt. Diese Art von Problemen ist bei den meisten Arten von Beutelherstellungsmaschinen wie Bags-on-Roll (Interleaf) und Bag-on-Bag (z. B. mit einem Wicketer). Diese Maschinen finden sich in verschiedenen Industrien wie der allgemeinen Verpackungsindustrie, der Lebensmittel- und Getränkeindustrie und der Medizintechnik.

Beseitigung statischer Aufladung

Zur Neutralisierung elektrostatischer Aufladungen auf Verpackungsmaschinen bietet Simco-ION ein komplettes Programm an Produkten zur Beseitigung statischer Aufladung. Häufig eingesetzt werden die AC-Entladungsgeräte MEB, MaxION oder die ½ " Super Service Stäbe (aus Teflon, daher an der Schweißeinheit einsetzbar: hitzebeständig). Zusätzlich werden 24V-Entladungsgeräte wie Performax IQ Easy (Speed), VicinION oder ThunderION IQ verwendet. Dies sind beides Ionensprühstäbe mit großer Reichweite, die die elektrostatischen Aufladungen beseitigen, die für Stapelprobleme verantwortlich sind, wie sie insbesondere bei Wicketer-Maschinen auftreten.

Statik erzeugen

Weniger bekannt ist die Tatsache, dass statische Elektrizität zur Unterstützung einer Vielzahl von Prozessen eingesetzt wird, insbesondere bei Beutelherstellungsmaschinen. Sie wird zur Aufladung einer Rolle, z. B. von Müllsäcken, eingesetzt, um Lufteinschlüsse und weitere Störungen im Prozess zu verhindern und die Rolle kompakt zu halten. Auch das Aufkleben von Material auf eine Metallwalze ohne Lufteinschlüsse optimiert den Kühlprozess.

Das Aufladen des letzten Beutels einer Rolle fixiert das Ende der Rolle und erleichtert das anschließende Verpacken in einen Umkarton erheblich. In vielen Prozessen wird statische Aufladung eingesetzt, um die Produktionskontrolle zu verbessern, indem die Boden- und/oder Seitenfalte des Materials aufgeladen wird, oder um den Transport und die Stapelung in der Maschine zu unterstützen.

Erkennung von Perforationen

Die kontrollierte Erzeugung von Funken wird auch zur Erkennung von Perforationen (Nadellöchern) zu Zwecken der Qualitätskontrolle eingesetzt.

Abgesehen davon, dass dies eine interessante Lösung für die berührungslose Kontrolle der Produktqualität ist, besteht auch die Möglichkeit, die Anzahl der Perforationen zu zählen (auch bei biologisch abbaubaren Beuteln).

Diese Produktionstechnik wird durch die Hochspannungsgeneratoren von Simco-ION ermöglicht, die speziell für diese Anwendungen entwickelt wurden. Mit einem statischen Hochspannungsgenerator wie dem Simco CM5 Generator oder einem Simco 24V Perfomaster kann der Funke kontrolliert und in ein Signal umgewandelt werden, das an die SPS der Maschine weitergeleitet wird. Diese Daten informieren die SPS, damit der Bediener weiß, ob ein Produkt einen Fehler hat, ob es sich in der richtigen Position befindet oder wie viele Produkte produziert wurden.

Diese Simco-ION Lade- und Entladetechniken führen zu einer qualitativ hochwertigen und wettbewerbsfähigen Sackherstellung!

Verwendete Geräte:

Guss-Extrusion

Ein Aufladungselektrode an jeder Kante der Folie auf der Kühlwalze lädt die extrudierte Folie statisch auf, wenn sie mit der Kühlwalze in Kontakt kommt. Die statische Aufladung verhindert wirksam ein Einziehen der Folie.

Verwendete Geräte:

Bogenausgabe

Ein Ionisationsstab, die über und unmittelbar hinter den Bögen angebracht ist, lenkt die Ionisation auf die Bögen. Statische Ladungen werden während der Bogenausgabe beseitigt. Dadurch können neutralisierte Bögen korrekt gestapelt werden, ohne zu verklemmen.

Simco-ION für Ihre Branche

Sind Sie daran interessiert, mehr darüber zu erfahren, wie Simco-ION-Produkte in verschiedenen Branchen eingesetzt werden? Schauen Sie sich die unten aufgeführten Branchen an, um weitere Einblicke zu erhalten, und zögern Sie nicht, uns bei Fragen zu unseren Anwendungen zu kontaktieren.

Bennie Bel, Technischer Vertrieb

Selbst kleine Aufladungen können dazu führen, dass Blätter aneinander haften, Staub angezogen wird oder Bediener einen elektrischen Schlag erhalten. Eine effektive Kontrolle der statischen Aufladung beseitigt alle drei Probleme auf einmal.