Verpackungsindustrie

Entdecken Sie, wie Sie Simco-ION Produkte in Ihrer Verpackungsproduktion einsetzen können

Anwendungen für die Verpackungsindustrie

Simco-ION bietet Lösungen zur Kontrolle statischer Elektrizität in der Verpackungsindustrie. Prozesse auf Schrumpfverpackungsmaschinen oder wie das Verhindern von schlechten Versiegelungen aufgrund von feiner Produktanziehung in Form-Füll- und Versiegelungsmaschinen oder Vakuum-Form-Füllmaschinen oder Ausschuss in Blasformprozessen aufgrund statischer Aufladung des Vorformlings. Die Beseitigung statischer Elektrizität bei Etikettierprozessen gewährleistet eine korrekte Platzierung und verhindert Produktionsstopps bei Sleeve-Shrink-Verfahren. Lösungen zur Beseitigung statischer Aufladung sind auch bei horizontalen Schlauchbeutelmaschinen und Palettierern zu finden.

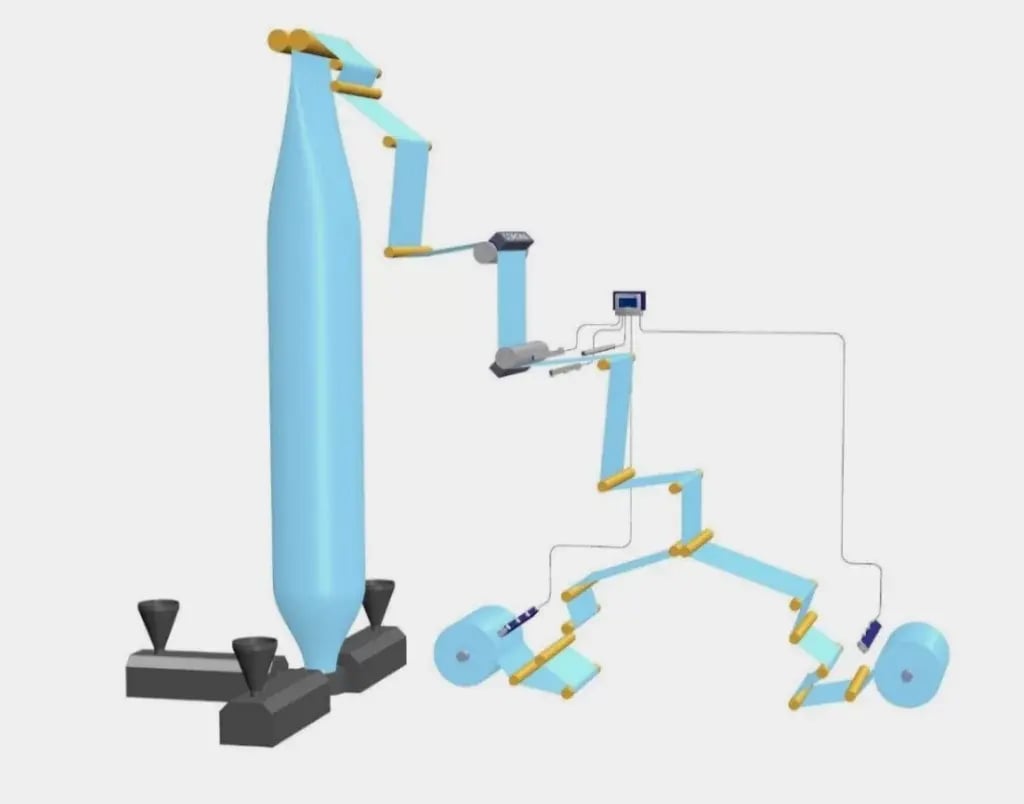

Maschine für Schrumpfschläuche

Kontrolle der statischen Elektrizität bei Sleeve- und Schrumpfmaschinen

Eine Sleeve-/Schrumpf-Etikettiermaschine ist eine Hochgeschwindigkeitsmaschine zum Aufbringen von Schrumpfsleeve-Etiketten auf eine Vielzahl von Flaschen/Behältern. Die Schrumpfsleeve-Etikettiermaschine kann bis zu 800 Produkte pro Minute mit Sleeves aus bedruckter Thermoschrumpffolie etikettieren, die anschließend geschrumpft werden, um an den Flaschen/Behältern zu haften. Die Maschinen sind zuverlässig, einfach zu bedienen, flexibel und haben einen Wirkungsgrad von fast 100%.

Bedruckte Schrumpfschläuche für die Dekoration von Kunststoff- (PET, PVC, PE) oder Glasflaschen sind ein wirksames Werbemittel und bieten zusätzlichen Schutz. Die Flachfolie wird abgewickelt, läuft durch einen Pufferstapel und wird dann über einen Dorn gezogen, um einen Schlauch zu bilden. In der Schneideeinheit wird der Schlauch mit Messern auf die richtige Größe geschnitten. Anschließend wird der Schlauch über den Behälter gestülpt und in einem Wärmetunnel auf die Behälterkontur geschrumpft.

Die Sleeve-Applikator-Maschinen sind für Voll- und Teiletikettierung ausgelegt.

Statische Elektrizität kann dazu führen, dass die Folie am Dorn kleben bleibt oder dass der Sleeve nach dem Schneiden nicht richtig auf dem Behälter positioniert wird. Ionensprühstäbe oder andere Elektrostatik-Eliminatoren werden an der angezeigten Position angebracht, um ein korrektes Funktionieren der Maschine zu gewährleisten.

Der Simco-Ion VicinION ist ein Stab zur Beseitigung statischer Aufladung, der zur Neutralisierung elektrostatisch geladener Oberflächen dient. Dieser Stab ist das kleinste 24V-Entladungsgerät auf dem Markt. Der VicinION ist mit einem integrierten Hochspannungsnetzteil, Speziallegierung-Emitter und einer Status-LED ausgestattet und wird über einen M8-Stecker mit 24V Gleichstrom versorgt.

Der VicinION wird optimal zwischen einem Abstand von 5 und 75 mm eingesetzt. Der VicinION ist in Nutzlängen ab 224 mm, in Schritten von 17,25 mm, erhältlich. Simco-ION kann Ihnen bei der Lösung spezifischer statischer Probleme helfen, die zu einer qualitativ hochwertigen und wettbewerbsfähigen Verpackungsproduktion führen, einschließlich Ihres Sleeving-Prozesses.

Verwendete Geräte:

Palettenumwicklung

Statikfreie Hochgeschwindigkeits-Palettenverpackung (in-line)

Das manuelle Aufsetzen von Kartons auf Paletten und das Einwickeln dieser Kartons kann zeitaufwändig und teuer sein. Aus diesem Grund wird dieser Prozess oft vollständig automatisiert. Automatisierte Palettenwickelanlagen gibt es in einer Vielzahl von Varianten, die alle eines gemeinsam haben: Probleme mit statischer Elektrizität auf der Stretch- und/oder Oberfolie.

Stretchwickelmaschinen werden verwendet, um Stretchfolie um eine beladene Palette zu wickeln. Die Palettenstretchverpackung ist in der allgemeinen, Lebensmittel-, Chemie- und Elektronikindustrie weit verbreitet. Eine hochgradig dehnbare Kunststofffolie, in der Regel aus linearem Polyethylen niedriger Dichte (LLDPE), wird um die Produkte gewickelt. Die elastische Rückstellung hält die Produkte fest zusammen. Stretchfolie wird verwendet, um Produkte auf Paletten zu wickeln und sie während des Transports und der Lagerung aneinander und an der Palette zu befestigen.

Nach der Palettierung kann ein Abroller für Oberfolien eine Schutzfolie über die Produkte legen, um sie vor Umwelteinflüssen wie Feuchtigkeit und Staub zu schützen. Die Neutralisierung statischer Aufladungen direkt nach dem Abwickeln kann verhindern, dass die Schutzfolie "klebt" und die Produkte nicht vollständig bedeckt.

Während des Umwickelns der Palette mit einer Stretchfolie können statische Aufladungen zu elektrischen Schlägen zum Bedienpersonal führen, zur Schädigung elektronischer Teile oder optischer Sensoren. Statische Ladung verursacht auch Anziehung von Staub auf der Folie. Ein ultrakompakter 24V VicinION Ionensprühstab, der auf dem Dreharm montiert ist, kann die statische Aufladung nach dem Abwickeln dieser Stretchfolie neutralisieren.

Verhinderung von Lufteinschlüssen

Statische Aufladung kann dazu verwendet werden, 2 Materialien miteinander Temporär zu verbinden, um Lufteinschlüsse zu verhindern

Das Problem

Durch statische Aufladung können 2 Materialien miteinander verbunden werden, um Lufteinschlüsse zu verhindern. Anwendungen, die von dieser Technik profitieren, sind:

- Bei der Herstellung von Beuteln werden Teile des Beutels zusammengehalten, um Lufteinschlüsse während der Verarbeitung zu verhindern.

- Eine Rolle mit Beuteln oder Folien wird ohne Lufteinschlüsse viel dichter.

- Das Verbinden von Material auf einer Kühlwalze ohne Lufteinschluss optimiert den Kühlprozess.

Die Lösung

Die zu verbindenden Materialien müssen eine Aufladeelektrode passieren. Gegenüber der Aufladungselektrode befindet sich eine Erdungsreferenz, z. B. eine ruhende Walze. Je nach Materialstärke, Geschwindigkeit und erforderlicher Haftkraft kann eine statische Aufladung von 3 kV bis 120 kV erfolgen.

Blasfolie

Elektrostatische Entladungen an Blasfolienanlagen vermeiden

Die Herstellung von Blasfolien erfolgt durch Extrusion und wird für Verpackungsfolien eingesetzt, die häufig mehrschichtig sind. Diese Schichtstruktur verbessert mechanische, thermische und Transporteigenschaften, wie sie in der Lebensmittel- und Medizinindustrie gefordert werden. Die Höhe der Folienblase dient dazu, das Material vor den Abquetschwalzen abzukühlen. Statische Aufladungen erkennt man an Funken oder spürbaren Schlägen als Entladungseffekt.

Nach dem Durchlaufen der Anpresswalzen baut das Material aufgrund von Reibung an mehreren Walzen und Temperaturschwankungen beim Abkühlen hohe statische Ladungen auf. Passiert die Folie eine Korona-Behandlung, entsteht zusätzlich eine massive elektrostatische Aufladung. Hier empfiehlt sich ein Entladungsabschnitt mit Ionisationsgeräten und Inline-Statikmessung (Closed Loop Feedback).

Am letzten Wickelstation werden Langstrecken-Ionisierungsstäbe installiert, um das Material während des Wickelns vollständig zu neutralisieren. Der Einsatz des ThunderION IQ Ionisationsstabes stellt sicher, dass die gesamte Rolle – vom kleinen bis zum großen Durchmesser – entladen wird.

So werden Staubanziehung, Teleskopieren der Endrolle und unangenehme elektrostatische Schläge für den Bediener vermieden. Bei doppellagigem Material ist die Neutralisation entscheidend, um die Folie nach dem Abwickeln problemlos öffnen zu können. In manchen Fällen ist eine zusätzliche Entladung vor dem Wickeln erforderlich, um eine geringe Restladung auf der Endrolle zu erreichen. Hier kommen üblicherweise 24-Volt-Ionisierungsgeräte zum Einsatz.

Die Verschmutzung der Entladungsgeräte ist ein kritischer Faktor. Um Leistungsverlust zu verhindern, überwacht das IQ Easy System den Wirkungsgrad kontinuierlich. Sinkt dieser unter den voreingestellten Wert, erhält die SPS oder der Bediener eine Warnung und die betroffenen Ionisationsstäbe werden zur Wartung angezeigt.

Für maximale Kontrolle kann das IQ Easy System über eine Feldbusverbindung direkt an die Blasfolienanlage angebunden werden. So werden alle relevanten Daten zur Effizienz, Wartung und statischen Ladung erfasst und protokolliert.

Das Ergebnis: eine sichere, effiziente und qualitativ hochwertige Produktion von Blasfolien.

Zwei Materialien verbinden

Das Problem

Statische Aufladung zwischen zwei Oberflächen kann enorme Adhäsionskräfte erzeugen. Diese Kräfte können auch produktiv in allen Arten von Produktionsanwendungen genutzt werden, z.B.

- Materialien zusammenhalten, um ein Verrutschen beim Schneiden, Stanzen, Laminieren oder Verpacken zu verhindern

- Positionieren eines Etiketts für In-Mould-Labelling oder auf einem Magazin vor dem Verpacken

- Halten von extrudierter Folie auf der Kühlwalze, um ein Schrumpfen zu verhindern

Die Lösung

Die zu verbindenden Materialien müssen eine Aufladeelektrode passieren. Gegenüber der Aufladungselektrode befindet sich eine Erdungsreferenz, z. B. eine stillstehende Walze. Je nach Materialstärke, Geschwindigkeit und erforderlicher Haftkraft kann eine statische Aufladung im Bereich von 3 kV bis 120 kV erfolgen. In dieser Anwendung verwendete Geräte:

- HDR und CM5

Verwendete Geräte:

Schneiden und Wickeln

Schneiden und Umwickeln – Prozess zur präzisen Formatierung von Jumbo-Rollen

Beim Schneiden und Umwickeln werden Jumbo-Rollen mit unterschiedlichen Materialbreiten bei sehr hoher Geschwindigkeit in schmalere Formate verarbeitet. Diese Methode eignet sich für Materialien wie Papier, Kunststofffolie, flexible Verpackungen, Gewebe oder Textilien. Die Folie wird abgewickelt, durch die Schneide-/Aufwickelmaschine geführt und passiert verstellbare Schneidmesser, bevor sie auf einer oder mehreren Wellen zu schmaleren Rollen aufgewickelt wird.

Obwohl Schneiden und Aufwickeln heute Standard ist, kann die Kombination aus hoher Geschwindigkeit, vielen Rollen und Reibung erhebliche elektrostatische Probleme verursachen.

Direkt nach dem Schneiden und vor dem Aufwickeln werden 24V Performax (IQ) Easy Speed Ionisationsstäbe installiert. Diese neutralisieren die während des Abwickel- und Schneideprozesses entstandene statische Elektrizität und verhindern:

- Neue statische Aufladung beim Aufwickeln

- Anziehung von Schneidstaub

- Elektrostatische Schocks für Bediener

- Teleskopieren der geschnittenen Rollen

Wenn ein definiert niedriges statisches Niveau auf dem Endprodukt gefordert ist, bietet ein Inline-Messsystem die Lösung. Das Simco IQ Easy System ermöglicht Echtzeitüberwachung und -steuerung über ein vollständig geregeltes Closed Loop Feedback (CLFB).

Dieses System kontrolliert alle angeschlossenen Ionisationsgeräte und kann über Feldbus direkt an die Maschinen-SPS angebunden werden. Es liefert Daten zur Effizienz, Wartung und statischen Ladung inklusive Alarmmeldungen. Inline-Messung und Datenprotokollierung unterstützen die Qualitätsdokumentation.

Das Ergebnis: bessere Kontrolle der statischen Elektrizität, erhöhte Sicherheit für Bediener und eine konstant hohe Produktqualität beim Schneiden und Umwickeln.

Verwendete Geräte:

Falzmaschinen

Während des Einzugs entsteht eine elektrostatische Aufladung, die dazu führt, dass die obersten Blätter aneinander haften bleiben. Dies führt in der Regel zu einem Papierstau und damit zu einem Maschinenstillstand. Durch das Einblasen von ionisierter Luft werden die obersten Blätter voneinander getrennt und die statische Ladung neutralisiert, damit sie einzeln aus dem Stapel entnommen werden können. Ein Ionisationsstab unmittelbar vor dem Papierstapel sorgt dafür, dass sich die einzelnen Blätter bewegen. Durch die beim Falzen entstehende Reibung wird erneut elektrostatische Aufladung erzeugt, was zu Passungsproblemen an der Falzöffnung und damit zu fehlerhaften Falzungen führt. Ein Ionisationsstab beseitigt die statische Ladung und verhindert Falzprobleme. Bei der Auslage sorgt ein Ionisationsstab für einen sauberen Stapel.

Verwendete Geräte:

Etiketten anbringen

Bei perfekt gebundenen Linien überschreiten Karteneinlagen aufgrund der Liniengeschwindigkeit häufig den Zielbereich. Es ist auch möglich, dass die Geschwindigkeit nicht genau mit der Liniengeschwindigkeit übereinstimmt, wodurch die Karte nach hinten rutscht und eine schlechte Positionierung auf der Verpackung verursacht wird. Laden Sie die Karte mit unserem Aufladestab statisch auf, wenn sie auf die Seite trifft, um die Karte effektiv an ihrem Platz zu halten.

Verwendete Geräte:

Elektrostatisch Verblocken

Zeitschriften, Broschüren oder Bücher, die aus einer Maschine kommen, werden über eine automatische Linie zur Verpackungs- oder Palettiermaschine transportiert. Bevor sie dort ankommen, werden sie in einer Sortiermaschine gestapelt. Sobald das Bündel den Drehteller des Staplers verlässt, kann die plötzliche Bewegungsgeschwindigkeit der Maschine dazu führen, dass die instabilen Pakete verrutschen oder umfallen. Ausgleichsstapler sind oben und an beiden Seiten mit elektrostatischen Aufladungsstangen mit entgegengesetzten Polaritäten ausgestattet, die die Zeitschriftenbündel zu „ziegelartigen” Stapeln stabilisieren, um einen sicheren Weitertransport zu gewährleisten.

Verwendete Geräte:

Flow Wrapper

Die Verpackungsfolie wird abgewickelt und zu einem Schlauch geformt, während das Produkt über ein Band in den Schlauch mit Folie fließt. Die Folie wird oben oder unten überlappt. Überlappung ist notwendig, um sicherzustellen, dass die beiden Enden der Folie fest aneinander gedrückt werden. Um zu verhindern, dass die Folie im Schrumpftunnel reißt, wird eine Heißsiegelung oder elektrostatische Aufladung angewendet.

Die elektrostatische Elektrode verbraucht weniger Energie als das Heißsiegelungssystem. Außerdem ist sie wartungsfrei und das Endprodukt lässt sich vom Endverbraucher leichter auspacken.

Verwendete Geräte:

RFID-Tags

RFID-Tags enthalten eine Antenne, mit der sie Funkfrequenzanfragen von einem RFID-Transceiver empfangen und beantworten können. Der Mikrochip in einem RFID-Tag kann durch statische Elektrizität beschädigt werden. Statische Aufladungen treten häufig während des Druckens/der Herstellung von Tags und Etiketten auf, und zwar überall entlang des Weges von der Vorratsrolle bis zur Aufwickelvorrichtung. Die Aufladungen entstehen durch den Kontakt und die Trennung des Bahnmaterials, wenn es sich über die verschiedenen Walzen und Prozessstationen bewegt, während es die Presse oder die Verarbeitungsanlage durchläuft. Leider sind die kleinen Schaltkreise von RFID-Tags möglicherweise nicht robust genug, um statischen Aufladungen standzuhalten.

Verwendete Geräte:

Form Fill Seal / Form-Füll-Siegel-Maschinen

Vertikale Form-, Füll- und Siegelprozesse führen häufig dazu, dass die fertigen Verpackungen aussortiert werden müssen, weil Produktstaub an der Folie im Siegelbereich haftet. Durch die Anbringung einer Ionisationsdüse direkt unterhalb des Füllrohrs neutralisieren Sie die statische Aufladung und erzielen so eine saubere Versiegelung. Um zu verhindern, dass die Folie an der Schulter/Formvorrichtung haftet, platzieren Sie kurz vor dem Formen einen Ionisationsstab über der flachen Folie, um die statische Aufladung zu neutralisieren.

Verwendete Geräte:

Etikettenstanzen

Etikettenstanzmaschinen können Etiketten aus bedrucktem Rollenmaterial mit hoher Geschwindigkeit stanzen. Nach dem Abwickeln wird die Folie ausgerichtet und die Etiketten werden mit hoher Präzision gestanzt. Gestapelte Etiketten mit hoher statischer Aufladung können beim Entstapeln Probleme verursachen. Kompakte VicinION-Ionisationsstäbe werden unmittelbar vor dem Stanzbereich angebracht, um die Folie auf beiden Seiten zu neutralisieren, sodass die Etiketten ohne statische Aufladung gestapelt werden.

Simco-ION für Ihre Branche

Sind Sie daran interessiert, mehr darüber zu erfahren, wie Simco-ION-Produkte in verschiedenen Branchen eingesetzt werden? Schauen Sie sich die unten aufgeführten Branchen an, um weitere Einblicke zu erhalten, und zögern Sie nicht, uns bei Fragen zu unseren Anwendungen zu kontaktieren.

Maik Zimmer, Technischer Vertrieb

"Statik kann Verpackungsprozesse stören, von Fehleinzügen bis hin zu Etikettenfehlern. Simco-ION besucht Ihre Anlage und bietet maßgeschneiderte Lösungen, die den Betrieb effizient halten."