Converting Industrie

Entdecken Sie, wie Sie Simco-ION Produkte in Ihrem Verarbeitungsbetrieb einsetzen können

Anwendungen für die Converting Industrie

Simco-ION bietet Lösungen zur Kontrolle statischer Elektrizität in Verarbeitungsprozessen wie Schneiden/Aufwickeln. Stapeln nach dem Folienschneiden und statikfreies Aufwickeln auf Schneidemaschinen und Wicklern. Die Verwendung einer statischen Aufladung kann Lufteinschlüsse bei der Beutelherstellung oder beim Schneiden verhindern. Unser IQ-Manager ermöglicht eine vollständige Kontrolle der statischen Aufladung in Beschichtungs-/Laminierungsprozessen, einschließlich der Beseitigung und Inline-Messung statischer Aufladungen, der Einstellung von Alarmstufen und der Datenprotokollierung.

Beschichtungsmaschine und Brandgefahren

Statische Elektrizität als Brandrisiko in der Beschichtungsanlage vermeiden

Bei der Herstellung von Verpackungen kann es in Beschichtungsanlagen zu Bränden kommen, die durch Funkenbildung infolge hoher elektrostatischer Aufladung entstehen. Betreiber, die mit diesem Problem konfrontiert sind, setzen auf industrielle Antistatiklösungen, um diese Risiken zu minimieren.

Jeder Abschnitt der Maschine erfordert unterschiedliche Ionisationsstäbe, da der Abstand zum Material variiert. Auch die verschiedenen Walzentypen beeinflussen den Grad der elektrostatischen Aufladung. Besonders im EX-Bereich ist höchste Sicherheit gefragt – hier dürfen ausschließlich ATEX-zertifizierte Ionisationsgeräte eingesetzt werden.

Um festzustellen, wo die statische Ladung entsteht und wo eine Entladung notwendig ist, sind präzise Messungen erforderlich. Dies erfolgt entweder mit einem tragbaren FMX-Feldmessgerät oder mit einem IQ-Sensorstab für die Inline-Messung.

Beim Abwickeln von Kunststofffolien können Ladungen von bis zu 20 kV oder mehr auftreten. Eine sofortige Neutralisation nach dem Abwickeln ist entscheidend. Hochleistungs-Ionisationsstäbe verhindern zudem, dass Staubpartikel angezogen werden. Nach einer Corona-Behandlung steigt die statische Ladung stark an – hier wird eine Entladungsstrecke mit Closed Loop Feedback (CLFB) empfohlen. Vor Eintritt in die ATEX-Beschichtungszone müssen beide Materialseiten entladen werden, um Zündquellen zu vermeiden.

In der Beschichtungssektion wird die Ladung durch mehrere Walzen erneut aufgebaut. ATEX-zertifizierte Ionisationsstäbe neutralisieren die Bahn beidseitig. Der IQ Manager oder Smart SLC überwachen Verschmutzung und Effizienz. Sinkt die Leistung unter den Sollwert, erhält die SPS oder der Bediener eine Warnung zur Wartung. Während des Trocknungsprozesses kann sich das Material durch Temperaturschwankungen erneut aufladen. Hier sorgen 24V-Ionisationsstäbe für Neutralisation und verhindern Ladungsaufbau zwischen den Schichten.

Am letzten Wickler entstehen durch Andruckwalzen erneut hohe Ladungen, die zu Schocks bei Bedienern führen können. Da der Abstand zum Material variiert, wird ein ThunderION IQ empfohlen, um die Ladung während der letzten Wicklung effektiv zu beseitigen. Zusätzliche Sicherheitsanforderungen lassen sich mit dem IQ Easy System erfüllen, das Inline-Messung und Closed Loop Feedback bietet. Über eine Feldbusverbindung kann das System direkt an die SPS angebunden werden. Alarmmeldungen warnen bei gefährlichen Ladungswerten. Die Inline-Messung und Datenprotokollierung dienen der Qualitätsdokumentation.

So gewährleistet das IQ Easy System maximale Sicherheit für das Personal und reduziert das Brandrisiko in der Beschichtungsanlage auf ein Minimum.

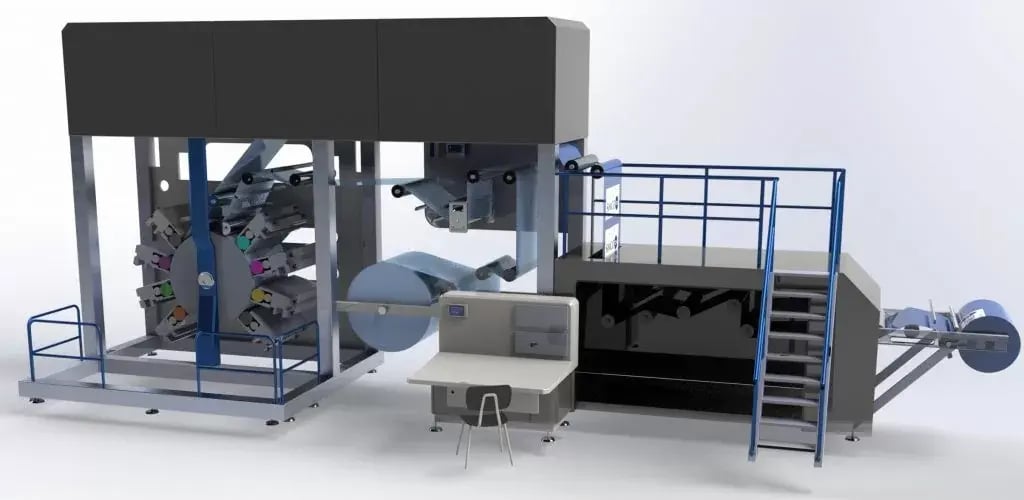

Flexoprint-Maschine

Flexodrucklinien und andere Druckmaschinen wurden entwickelt, um flexible Verpackungen in einer Vielzahl von Farben und Veredelungen bei hohen Geschwindigkeiten herzustellen. Sie können statische Elektrizität daran erkennen, dass Sie statische Schocks erleben oder Funken als Entladungseffekt sehen. Auch Druckprobleme wie die folgenden können statische Elektrizität als Ursache haben:

- Farbnebel

- Geisterbilder

- Unscharfer Druck aufgrund von Statik

- Partikel auf dem Druck

- Staubanziehung aufgrund von Statik

- Druckfehler durch statische Aufladung

- Overspray durch statische Aufladung

Alle Effekte können auf statische Elektrizität (Hochspannung) zurückzuführen sein. Statische Aufladungen können in vielen Bereichen des Flexodruckers oder der Flexodruckmaschine Probleme verursachen.

Entladen der Bahn

Durch die Entladung der Bahn direkt nach dem Abwickler wird verhindert, dass statische Aufladung Staubpartikel anzieht. Außerdem bekommen die Bediener beim Passieren oder Berühren der Bahn während der Produktion keine Elektroschläge.

Korona-Behandlungsanlage

Wenn die Folie einen Koronabehandler passiert, wird durch die Koronaeinheit eine massive statische Aufladung auf dem Material erzeugt. Nach der Corona-Behandlungsanlage wird eine Entladung empfohlen (im geschlossenen Regelkreis).

Flexodruck-Sektion

Wenn der Flexodruckbereich als EX-Bereich gekennzeichnet ist, weil Lösungsmittel verwendet werden, kann die statische Aufladung des Materials das Gas entzünden und einen Brand verursachen. Die Neutralisierung und statische Messung kurz bevor das Material die zentrale (Druck-)Trommel berührt, erfolgt durch einen ATEX-zugelassene Ionensprühstab und einen Sensorstab. Auf diese Weise wird die statische Aufladung aktiv überwacht, um ein sicheres Niveau zu gewährleisten, was zu langen und qualitativ hochwertigen Produktionsläufen führt. Nach der Druckpartie kann das Material im Trockner wieder aufgeladen werden. Die Anbringung von Ionensprühstäben und Sensorstäben ermöglicht die Neutralisierung und Überwachung der statischen Aufladung, bevor die Folie in den nächsten Abschnitt der Maschine gelangt.

Aufwickelstation

An der Aufwickelstation werden Ionensprühstäbe und ein Sensorstab (mit geschlossenem Regelkreis) installiert, um das Material während des Aufwickelns zu neutralisieren und mögliche statische Schocks für den Bediener, der den Rollenwechsel vornimmt, zu verhindern. Ein weiterer Effekt, der durch die Entladung des Materials verhindert werden kann, ist der Effekt der teleskopierenden Endrolle.

Verwendete Geräte:

Schneiden und Wickeln

Simco-ION bietet vollständige elektrostatische Kontrolle von Hochgeschwindigkeitsschneid- und -Umwickelmaschinen.

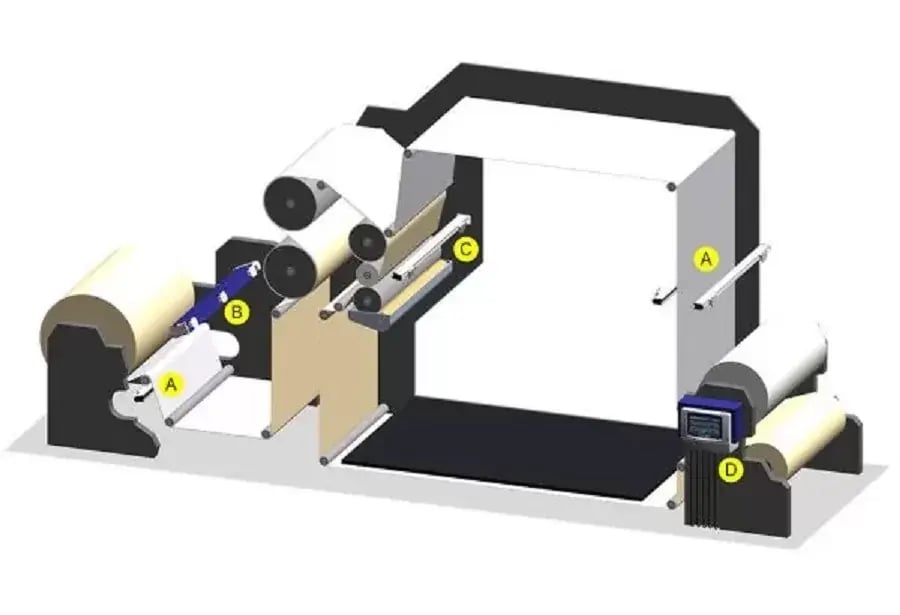

Schneiden/Umwickeln ist ein Verfahren zum Schneiden verschiedener Arten von Jumbo-Rollen mit unterschiedlichen Materialbreiten auf schmalere Größen bei (sehr) hoher Geschwindigkeit. Diese Technik eignet sich für verschiedene Materialien wie Papier, Kunststofffolie, flexible Verpackungen, Gewebe oder Textilien. Die Bahn wird abgewickelt und durch die Schneide-/Aufwickelmaschine geführt, wobei sie einstellbare Schneidmesser passiert, bevor sie auf einer oder mehreren Wellen zu schmaleren Rollen aufgewickelt wird.

Das Schneiden/Aufwickeln Ihrer Folie ist heutzutage eine übliche Angelegenheit, denn aufgrund der hohen Geschwindigkeit und der Anzahl der Rollen (Reibung) kann statische Elektrizität große Probleme verursachen.

Unmittelbar nach dem Schneiden und vor dem Aufwickeln werden 24V Performax (IQ) Easy Speed Ionensprühstäbe installiert. Diese Ionensprühstäbe neutralisieren die statische Elektrizität, die während des vorangegangenen Abwickel- und Schneidevorgangs entstanden ist, und verhindern:

- Neue statische Aufladung beim Aufwickeln

- Anziehung von (Schneid-)Staub

- Schocks für die Mitarbeiter durch statische Entladungen

- Teleskopeffekt auf Ihre Schnittrollen

Wenn ein vordefiniertes niedriges statisches Niveau auf dem Endprodukt erforderlich ist, kann ein Inline-Messsystem diese Lösung bieten. Um dies zu erreichen, kann ein Simco IQ Manager System Echtzeit-Management- und Überwachungsoptionen mit einem vollständig kontrollierten Closed-Loop-Feedback-System (CLFB) bieten.

Dieses System überwacht und steuert alle angeschlossenen Entstauber und kann über eine Feldbusverbindung direkt an die Maschinen-SPS angeschlossen werden. Es liefert alle Informationen über die Effizienz und die erforderliche Wartung der elektrostatischen Abscheider sowie über die statische Aufladung einschließlich Alarme. Die Inline-Messung und Datenaufzeichnung der elektrostatischen Aufladung kann für die Qualitätsberichterstattung genutzt werden.

Diese Optionen tragen dazu bei, die statische Kontrolle des Prozesses, die Sicherheit des Bedieners und die Produktqualität zu erhöhen, was alles zusammen zu einer hohen Qualität beim Schneiden und Aufwickeln führt.

Verwendete Geräte:

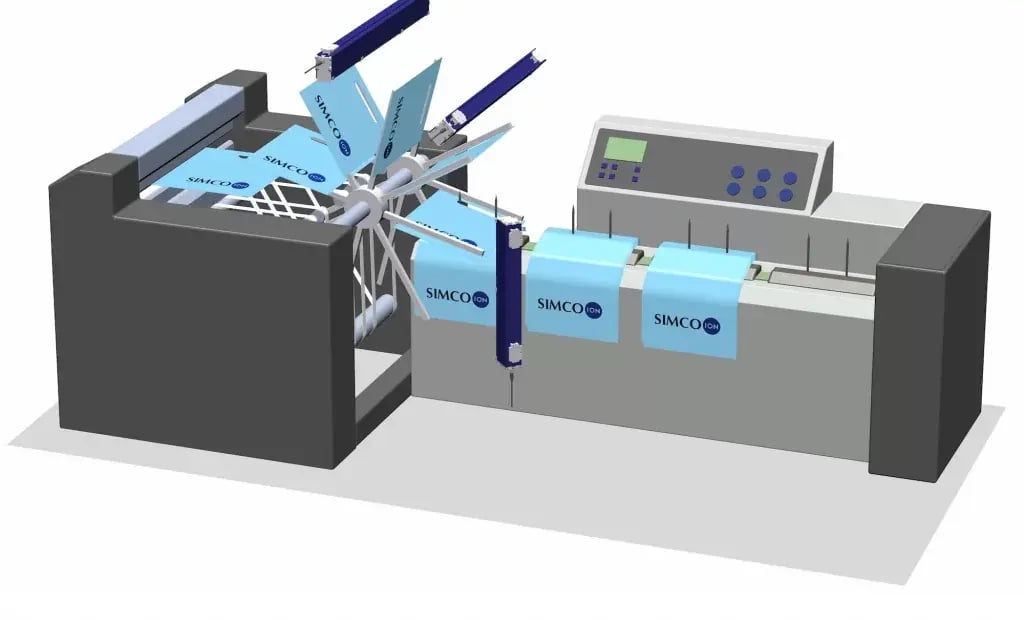

Herstellung von Beutel

Beutelherstellungsmaschinen gibt es in verschiedenen Konfigurationen, die sich nach der Art der von der Maschine hergestellten Beutel richten. Die Beutelmaschine stellt einen Beutel her, indem sie eine Rolle Kunststofffolie abwickelt und eine Reihe von Vorgängen wie (Heiß-)Verschweißen, Schneiden, Schlitzen und Stapeln durchführt. Typische Produkte sind Müllsäcke, T-Shirt-Taschen, Einkaufstaschen und Taschen mit Zugbändern.

Die Maschinen zur Herstellung von Beuteln erzeugen viel statische Elektrizität. Aufgrund der Konstruktion der Maschinen erzeugen die Walzen Reibung zwischen dem Walzenmaterial und der durchlaufenden Kunststofffolie. Diese Reibung erzeugt elektrostatische Ladungen auf der Oberfläche des Materials (der Beutel).

Diese elektrostatischen Aufladungen können dazu führen, dass die Maschine schlecht läuft und schlechte Stapel bildet, wodurch die Produktionsmenge sinkt und der Ausschuss steigt. Diese Art von Problemen ist bei den meisten Arten von Beutelherstellungsmaschinen wie Bags-on-Roll (Interleaf) und Bag-on-Bag (z. B. mit einem Wicketer). Diese Maschinen finden sich in verschiedenen Industrien wie allgemeine Verpackungen, Lebensmittel, Getränke und Medizintechnik.

Beseitigung statischer Aufladung

Zur Neutralisierung elektrostatischer Aufladungen auf Beutelmaschinen bietet Simco-Ion ein komplettes Programm an Produkten zur Beseitigung statischer Aufladung. Häufig eingesetzt werden die AC-Entladungsgeräte MEB, MaxION oder die ½ " Super Service Stäbe (aus Teflon, daher an der Schweißeinheit einsetzbar: hitzebeständig). Außerdem werden 24V-Entladungsgeräte wie Performax IQ Easy (Speed), VicinION oder ThunderION IQ verwendet. Dies sind beides Ionensprühstäbe mit großer Reichweite, die die elektrostatischen Aufladungen beseitigen, die für Stapelprobleme verantwortlich sind, was besonders bei Wicketer-Maschinen erforderlich ist.

Statik erzeugen

Weniger bekannt ist die Tatsache, dass statische Elektrizität zur Unterstützung einer Vielzahl von Prozessen eingesetzt wird, insbesondere bei Sackherstellungsmaschinen. Sie wird zur Aufladung einer Rolle, z. B. von Müllsäcken, eingesetzt, um Lufteinschlüsse und weitere Störungen im Prozess zu verhindern und die Rolle kompakt zu halten. Auch das Aufkleben von Material auf eine Metallwalze ohne Lufteinschlüsse optimiert den Kühlprozess.

Das Aufladen des letzten Beutels einer Rolle fixiert das Ende der Rolle und erleichtert das anschließende Verpacken in einen Umkarton erheblich. In vielen Prozessen wird statische Aufladung zur Verbesserung der Produktionskontrolle durch Aufladung der Boden- und/oder Seitenfalte des Materials oder zur Unterstützung des Transports und der Stapelung in der Maschine eingesetzt.

Erkennung von Perforationen

Die kontrollierte Erzeugung von Funken wird auch zur Erkennung von Perforationen (Nadellöchern) zu Zwecken der Qualitätskontrolle eingesetzt.

Abgesehen davon, dass dies eine interessante Lösung für die berührungslose Kontrolle der Produktqualität ist, besteht auch die Möglichkeit, die Anzahl der Perforationen zu zählen (auch bei biologisch abbaubaren Beuteln).

Diese Produktionstechnik wird durch Simco-ION Hochspannungsgeneratoren ermöglicht, die speziell für diese Anwendungen entwickelt wurden. Mit einem statischen Hochspannungsgenerator wie dem Simco CM5 Generator oder einem Simco 24V Perfomaster kann der Funke kontrolliert und in ein Signal umgewandelt werden, das an die SPS der Maschine weitergeleitet wird. Diese Daten informieren die SPS, so dass der Bediener weiß, ob ein Produkt einen Fehler hat, ob es sich in der richtigen Position befindet oder wie viele Produkte produziert wurden.

Diese Simco-ION Lade- und Entladetechniken führen zu einer qualitativ hochwertigen und wettbewerbsfähigen Beutelherstellung!

Wenn Sie mehr über die Auswirkungen der statischen Elektrizität auf Ihre Sackherstellungsmaschinen erfahren möchten, suchen Sie einen Simco-Vertreter in Ihrer Nähe oder abonnieren Sie den Youtube-Kanal Simco-Ion static control Europe.

Simco-ION für Ihre Branche

Sind Sie daran interessiert, mehr darüber zu erfahren, wie Simco-ION-Produkte in verschiedenen Branchen eingesetzt werden? Schauen Sie sich die unten aufgeführten Branchen an, um weitere Einblicke zu erhalten, und zögern Sie nicht, uns bei Fragen zu unseren Anwendungen zu kontaktieren.

Rob Achterkamp, Verkaufsberater

"Bei der Hochgeschwindigkeitsverarbeitung kann statische Aufladung zu Staus und Defekten führen. Wir besuchen Ihre Anlage, um Lösungen zu implementieren, die Ihre Prozesse effizient und zuverlässig halten."