Kunststofindustrie

Ontdek hoe u Simco-ION producten kunt toepassen in uw kunststofproductiebedrijf

Toepassingen voor de kunststofindustrie

Simco-ION biedt oplossingen voor het beheersen van statische elektriciteit in de kunststofindustrie, processen zoals statisch vrij wikkelen op Blown Film (blaasfolie) productie of Cast film extruders. Ook kunnen wij gebruik maken van een elektrostatische lading om In Mould Labeling (IML)-processen op spuitgietmachines te optimaliseren. Daarnaast beheersen wij statische elektriciteit zodat elektrostatische schokken bij operators worden voorkomen tijdens het wisselen van rollen op snijmachines en het verhinderen van het aantrekken van stof voor Flexoprinting of andere drukprocessen op kunststoffen. Ook procesonderbreking op snijmachines of tijdens het maken van zakken op machines voor zakkenproductie kan worden voorkomen door onze statische controle toe te passen.

Gebruikte apparaten:

IML (In-Mould Labelling)

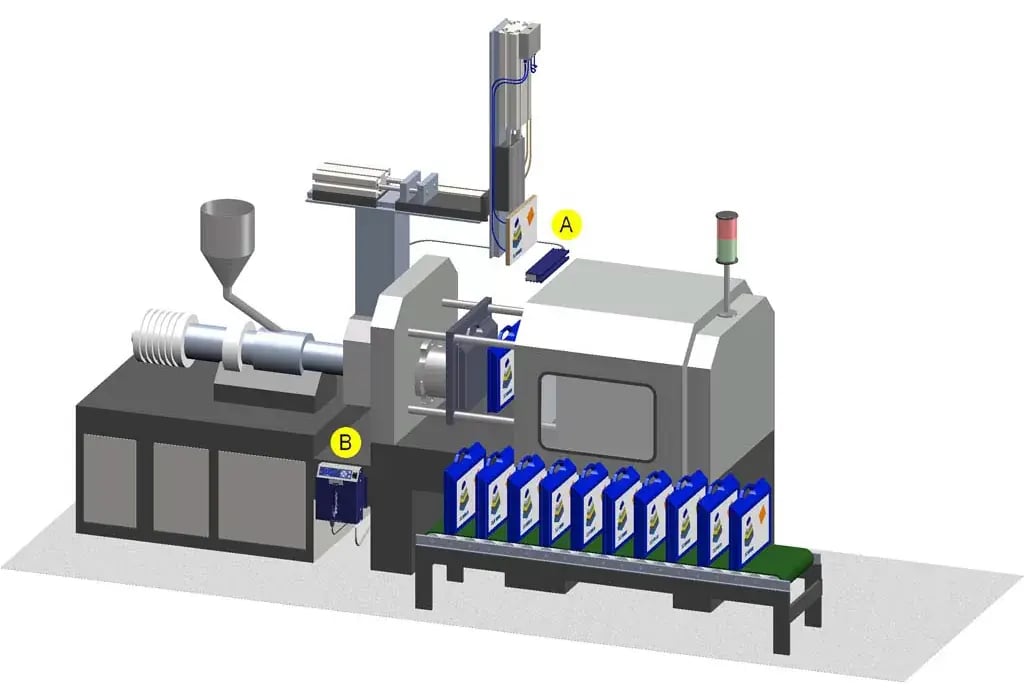

In Mould Labelling, ook wel IML genoemd, wordt met behulp van statische elektriciteit de nieuwe standaard in de spuitgiet-, thermovorm- en blaasgietindustrie. In plaats van conventionele methoden zoals het decoreren door direct te drukken of een zelfklevend etiket op het product te plaatsen, wordt de decoratie gerealiseerd met een voorgedrukt plastic etiket. Het voorbedrukte label wordt in de spuitgietmatrijs geplaatst en op zijn plaats gehouden door een elektrostatische lading. Op deze manier wordt het label samen met de vorm van het product gevormd en komt het eruit als een afgewerkt, volledig recyclebaar product.

Wat is In Mould Labelling (IML)

Of u nu een eindgebruiker of een machinebouwer bent, Simco-ION kan u met advies en kennis helpen bij het creëren van de perfecte In Mould Labelling-oplossing. Bij het starten van een nieuw IML-project is het essentieel om de juiste beslissingen te nemen om een concurrerend product te creëren.

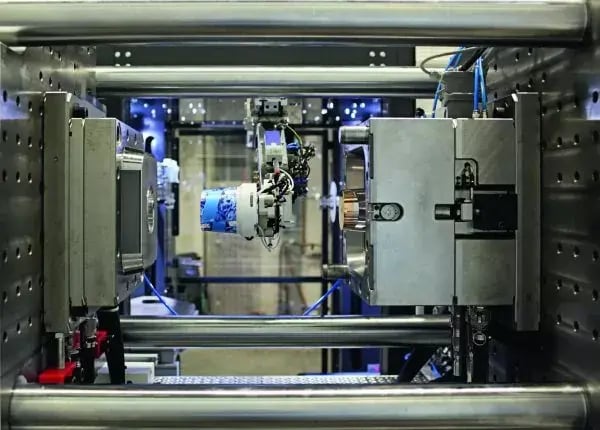

Buiten de matrijs neemt de robot een voorgedrukt etiket om te transporteren (hoge snelheid) en in de matrijsholte te plaatsen (enkel of meervoudig), waar het hecht door de elektrostatische binding tussen het etiket en de metalen matrijswand (aardpotentiaal). Hierdoor zal het etiket niet verschuiven of van positie veranderen in de matrijs tijdens het spuitgietproces en kan een perfect In Mould Labeling resultaat worden bereikt met een optimale cyclustijd.

Statische elektriciteit en IML

We hebben jarenlange ervaring met het In Mould Labelling proces en In Mould Labelling apparatuur en hebben oplossingen ontwikkeld voor zowel gemetalliseerde als niet-gemetalliseerde etiketten:

- Verschillende oplaadtechnieken (pinning, direct & vereenvoudigd IML)

- Hoogspanning IML generatoren; 100-240V en speciale end-of-arm 24V IML Charge Master Micro Easy (CMME)

- IML-elektroden; oplaadstaven en de speciale IML-spider

- IML elektrodematerialen (halfgeleidend schuim en speciale 2-componenten potting IML Easycore)

- IML-hoogspanningskabels (extra flexibel voor cable chain)

Blown film (blaasfolie)

Statische schokken op blaasfolielijnen voorkomen

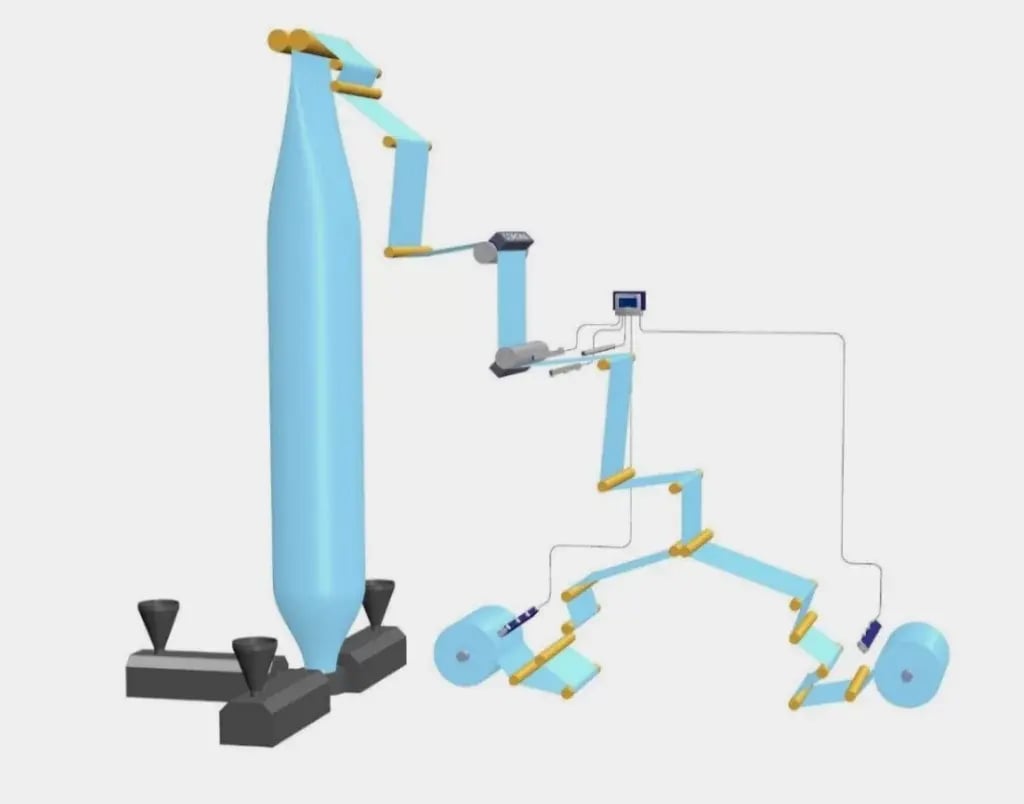

Extrusie van geblazen folie wordt gebruikt om verpakkingsfolie te produceren, waarvan een groot deel uit meerdere lagen folie bestaat. Dit wordt gedaan om de mechanische, transport- en thermische eigenschappen te verbeteren, zoals vereist door de voedsel- en/of medische industrie. De hoogte van de blaasfolielijn is nodig om het materiaal af te koelen, voor de nipwalsen/bovenwalsen. Je kunt statische ladingen herkennen door schokken aan personen die dicht bij het materiaal komen of door het zien van vonken vanaf het materiaal.

Nadat het materiaal de nip (boven)rollen op de blaasfolielijn is gepasseerd, genereert het statische elektriciteit en bouwt het hoge statische ladingen op. Dit komt door wrijving door het passeren van verschillende walsen en temperatuurschommelingen omdat het materiaal afkoelt. Als het materiaal een coronabehandelaar passeert, ontstaat er een enorme statische lading op het materiaal. Hier wordt een extra sectie statische eliminatoren aanbevolen, bij voorkeur met inline statische meting (Close Loop Feedback).

Op de eindwikkelaar(s) worden statische ionisatiestaven met een groot bereik geïnstalleerd om het materiaal tijdens het wikkelen te neutraliseren. Door de ThunderION IQ ionisatiestaaf toe te passen, wordt gegarandeerd dat het volledige materiaal geneutraliseerd is. Van rollen met een kleine diameter tot rollen met een grote diameter.

Dit voorkomt stofophoping, telescoperen van de eindrol en onaangename statische schokken voor de operator/bediener van de machine. Bij het wikkelen van dubbellaags materiaal is statische opheffing essentieel om het materiaal na het afwikkelen te kunnen openen. Soms is ontlading voor het wikkelen nodig om een lage statische lading op de eindrol te bereiken. Normaal gesproken worden hier statische eliminatoren van 24 V gebruikt voor het ontladen.

De vervuiling van de statische eliminatoren is een kritische kwestie. Om te voorkomen dat de efficiëntie daalt, kan dit niveau constant bewaakt worden door het IQ Easy Systeem.

Als de efficiëntie onder een vooraf bepaald niveau zakt, krijgt de operator/PLC een waarschuwing. Benodigd onderhoud wordt aangegeven op de vervuilde staven.

Voor meer intelligentie kan het IQ Easy System via een veldbusverbinding rechtstreeks worden aangesloten op de geblazen folielijn. Zo wordt alle essentiële informatie verzameld over de efficiëntie en het vereiste onderhoud van de ionisatie apparatuur. Ook het niveau van statische lading op het materiaal wordt verzameld en geregistreerd.

Dit alles resulteert in een hoogwaardige, concurrerende productie van geblazen folie.

Gebruikte apparaten:

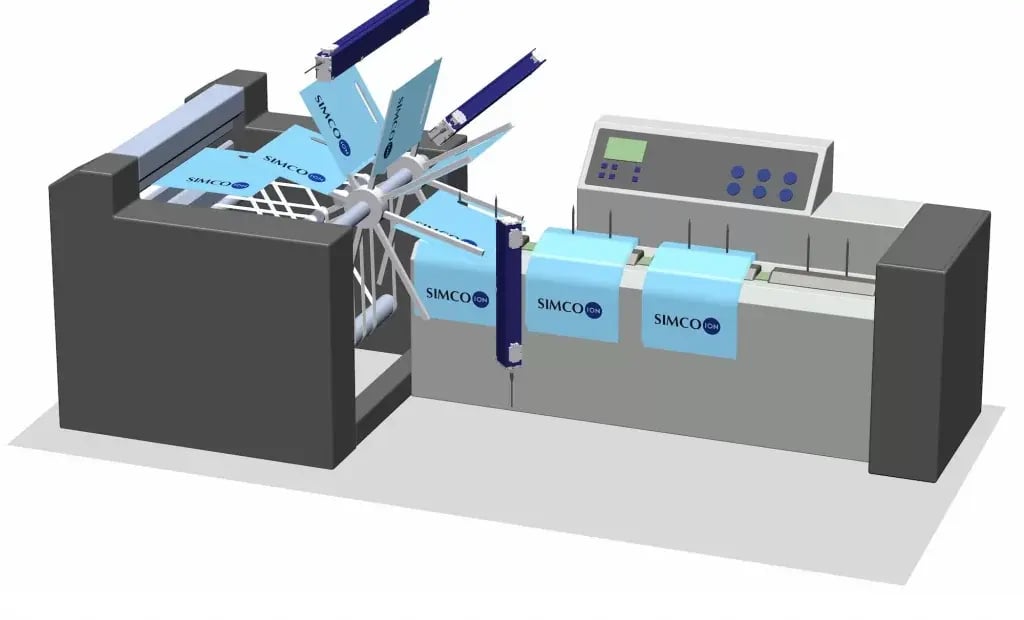

Snijden en (op)wikkelen

Snijden en wikkelen is een proces om verschillende soorten jumborollen met verschillende materiaalbreedtes op (zeer) hoge snelheid tot smallere afmetingen te snijden. Deze techniek is geschikt voor verschillende materialen zoals papier, plasticfolie, flexibele verpakking, stof of textiel. De folie wordt afgewikkeld en door de slitter/rewinder gevoerd, waarbij verstelbare snijmessen worden gepasseerd, voordat het op een of meer assen wordt teruggespoeld om smallere rollen te vormen.

Het snijden en (op)wikkelen van folie is tegenwoordig een gebruikelijke zaak, maar door de hoge snelheid en het aantal rollen, en de bijkomende wrijving, kan statische elektriciteit voor grote problemen zorgen.

Onmiddellijk na het snijden en vóór de opwikkelaar worden 24 V Performax (IQ) Easy Speed ionisatiestaven geïnstalleerd. Deze ionisatiestaven neutraliseren de statische elektriciteit die tijdens het vorige afwikkel- en snijproces is opgewekt en voorkomen:

- Nieuw gegenereerde statische elektriciteit tijdens het wikkelen

- Aantrekken van (snij)stof

- Werknemers die schokken krijgen door statische ontladingen

- Telescoperend effect op uw gesneden rollen

Als een vooraf gedefinieerd laag statisch niveau op het eindproduct vereist is, kan een in-line meetsysteem deze oplossing bieden. Om dit te bereiken kan een Simco IQ Manager systeem real-time beheer- en bewakingsopties bieden met een volledig gecontroleerd Closed Loop Feedback systeem (CLFB).

Dit systeem bewaakt en bestuurt alle aangesloten ionisatie-apparatuur en kan via een veldbusverbinding rechtstreeks worden aangesloten op de PLC van de machine. Dit levert alle informatie over de efficiëntie en het vereiste onderhoud van de ionisatieapparatuur, evenals de statische lading inclusief alarmen. Inline meting en datalogging van elektrostatische ladingsniveaus kunnen worden gebruikt voor kwaliteitsrapportage.

Deze opties dragen bij aan een betere statische controle van het proces, de veiligheid van de operator en de productkwaliteit, wat samen resulteert in een hoge kwaliteit van concurrerend snijden en opwikkelen.

Gebruikte apparaten:

Zakkenproductie

Statische elektriciteit op machines voor het maken van zakken: een probleem en een oplossing

Zakkenproductiemachines zijn er in verschillende configuraties, afhankelijk van het soort zakken dat de machine produceert. De zakkenproductiemachine produceert een zak door een rol plasticfolie af te wikkelen via een reeks bewerkingen zoals (thermisch) sealen, snijden, slitten en stapelen. Typische producten zijn vuilniszakken, T-shirtzakken, boodschappentassen en zakken met een trekband.

Machines voor het maken van zakken creëren veel statische elektriciteit. Door de constructie van de machines creëren de rollen wrijving tussen het rolmateriaal en de plasticfolie die passeert. Deze wrijving creëert elektrostatische ladingen op het oppervlak van het materiaal (zakken).

Deze elektrostatische ladingen kunnen ervoor zorgen dat de machine slecht draait, waardoor slechte stapels ontstaan, de productieopbrengst daalt en het aantal uitval toeneemt. Dit soort problemen zijn herkenbaar op de meeste soorten machines voor het maken van zakken, zoals Bags-on-Roll (interleaf) en Bag-on-Bag (bijvoorbeeld met een wikkelaar). Deze machines zijn te vinden in industrieën zoals algemene verpakkingen, voedingsmiddelen, dranken en medische producten.

Statische ontlading

Om elektrostatische ladingen op machines voor het maken van zakken te neutraliseren, biedt Simco-ION een compleet gamma van statische-eliminatieproducten. Vaak toegepast zijn de AC ionisatiestaven zoals de MEB, MaxION of de ½ " Super Service bars (gemaakt van Teflon dus toepasbaar op de seal-unit: hittebestendig). Daarnaast worden 24V ionisatiestaven gebruikt zoals de Performax IQ Easy (speed), VicinION IQ of ThunderION IQ. Dit zijn ionisatiestaven met verschillende werkafstanden die de elektrostatische ladingen elimineren die verantwoordelijk zijn voor stapelproblemen, wat vooral nodig is op wicketermachines.

Statische lading opwekken

Minder bekend is het feit dat statische elektriciteit wordt gebruikt ter ondersteuning van verschillende processen, vooral op machines die zakken maken. Het wordt toegepast voor het opladen van een rol, bijvoorbeeld van vuilniszakken, om luchtinsluiting en verdere verstoringen in het proces te voorkomen en de rol compact te houden. Het elektrostatisch hechten van materiaal op een metalen rol, zonder luchtinsluiting, optimaliseert het koelproces.

Door de laatste zak van een rol statisch op te laden, wordt het uiteinde van de rol gefixeerd en kan deze gemakkelijker in een omdoos worden verpakt. In veel processen wordt statische lading toegepast om de productiecontrole te verbeteren door de bodem- en/of zijvouw van het materiaal op te laden of om te helpen tijdens transport en stapelen in de machine.

Perforatiedetectie

Het gecontroleerd genereren van vonken wordt ook gebruikt om perforaties (gaatjes) te detecteren voor kwaliteitsinspectiedoeleinden.

Naast het feit dat dit een interessante oplossing is voor contactloze inspectie van de productkwaliteit, is er ook de mogelijkheid om het aantal perforaties te tellen (ook voor biologisch afbreekbare zakken).

Deze productietechniek wordt mogelijk gemaakt door Simco-ION hoogspanningsgeneratoren, die speciaal voor deze toepassingen zijn ontworpen. Met een statische hoogspanningsgenerator zoals de Simco CM5 generator of een Simco 24V Perfomaster kan de vonk worden aangestuurd en omgezet in een signaal dat wordt doorgegeven aan de PLC van de machine. Deze gegevens informeren de PLC, zodat operators weten of een product een defect heeft, of het in de juiste positie staat of hoeveel producten er zijn geproduceerd.

Deze Simco-ION laad- en ontlaadtechnieken resulteren in hoogwaardige, concurrerende zakkenproductie

Simco-ION voor uw branche

Wilt u meer weten over hoe Simco-ION producten worden gebruikt in verschillende industrieën? Bekijk de onderstaande industrieën voor meer inzicht en neem gerust contact met ons op als u vragen heeft over onze toepassingen.

Bennie Bel, Technische verkoop

"Zelfs kleine ladingen kunnen ervoor zorgen dat platen blijven plakken, dat stof zich vastzet of dat operators/machinebedieners een statische schok krijgen. Een goede statische controle lost al deze uitdagingen in één keer op."