Converting industrie

Ontdek hoe u Simco-ION producten kunt toepassen in uw verwerkingsbedrijf

Toepassingen voor de Converting industrie

Simco-ION biedt oplossingen voor het beheersen van statische elektriciteit in verwerkingsprocessen zoals snijden en (op)wikkelen. Wij bieden ook opties voor het statisch vrij stapelen na het vellen en het statisch vrij opwikkelen bij slittermachines en opwikkelaars. Ook kunnen wij statische ladingen inzitten om luchtinsluiting te voorkomen tijdens het maken van zakken.

Onze IQ Easy systeem geeft totale controle over statische elektriciteit in coating- en lamineerprocessen; inclusief eliminatie en in-line meting van statische ladingen, het instellen van alarmniveaus en datalogging.

Coatingmachines en brandgevaar

Brandgevaar door statische elektriciteit in de coatingsectie?

Bij verpakkingsproductie kan statische elektriciteit in de coatingsectie leiden tot brand door vonken van hoge ladingen. Operators die hiermee te maken krijgen, kiezen vaak voor industriële ionisatieoplossingen om deze risico’s te elimineren.

Elke sectie van de machine vraagt om specifieke ionisatiestaven, afhankelijk van de afstand tot het materiaal en de rolconfiguratie. Deze factoren beïnvloeden het niveau van statische lading op de baan. In Ex-zones is extra aandacht vereist: hier mag uitsluitend ATEX-gecertificeerde ionisatieapparatuur worden toegepast.

Om exact te bepalen waar ontlading nodig is, zijn metingen essentieel. Dit kan met een handheld FMX veldmeter of een Sensor IQ staaf voor inline meting, vooral in explosiegevaarlijke zones.

Bij het afwikkelen van plasticfolie kunnen ladingen oplopen tot 20 kV of meer. Directe neutralisatie na het afwikkelen is cruciaal. Hoogwaardige ionisatiestaven voorkomen niet alleen statische opbouw, maar ook het aantrekken van stofdeeltjes. Na een coronabehandeling neemt de statische lading sterk toe, waardoor een ontladingssectie met Closed Loop Feedback (CLFB) wordt aanbevolen. Voor het betreden van de ATEX-coatingzone moeten beide zijden van het materiaal worden geneutraliseerd om ontstekingsrisico’s te vermijden.

In de coatingsectie zelf wordt door het passeren van meerdere rollen opnieuw statische lading opgebouwd. ATEX-goedgekeurde ionisatiestaven neutraliseren deze lading aan beide zijden van de baan. Het IQ Easy systeem bewaakt vervuiling en efficiëntie; bij een daling onder het ingestelde niveau ontvangt de PLC of operator een waarschuwing voor onderhoud. Tijdens het droogproces kan door temperatuurschommelingen opnieuw lading ontstaan, die met 24V ionisatiestaven wordt geneutraliseerd om ophoping tussen lagen te voorkomen.

Bij de laatste wikkelaar kunnen drukrollen opnieuw hoge ladingen veroorzaken, wat schokken bij operators tot gevolg kan hebben. Omdat de afstand tot het materiaal varieert, is een ThunderIon IQ ideaal om deze ladingen effectief te elimineren. Extra veiligheids- en kwaliteitsvereisten kunnen worden ingevuld met het IQ Easy systeem, inclusief inline meting en CLFB-technologie. De IQ Manager of Smart SLC koppelen via veldbus direct aan de PLC van de coatinglijn. Alarmmeldingen waarschuwen bij gevaarlijke ladingniveaus. Inline meting en datalogging ondersteunen kwaliteitsrapportages.

Met deze aanpak biedt het IQ Easy systeem volledige controle over statische elektriciteit, verhoogt het de veiligheid van personeel en minimaliseert het brandrisico in de coatingsectie.

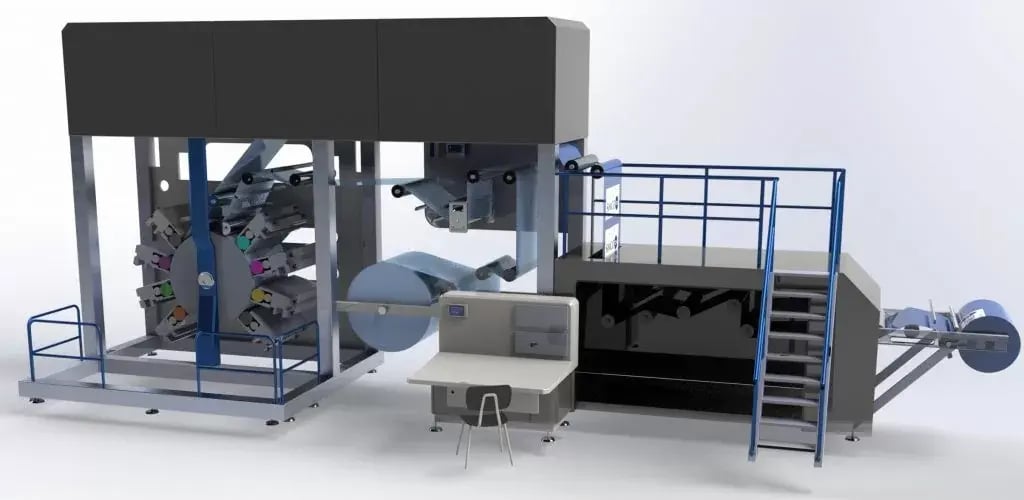

Flexoprint machine

Flexodruklijnen en andere drukpersen zijn ontwikkeld om flexibele verpakkingen in verschillende kleuren en afwerkingen op hoge snelheid te produceren. Je kunt schadelijke statische elektriciteit in deze processen herkennen door statische schokken en/of vonken te zien als ontladend effect. Ook drukproblemen kunnen statische elektriciteit als oorzaak hebben:

- Inktnevel

- Ghosting

- Wazig afdrukken door statische elektriciteit

- Deeltjes op de print

- Aantrekken van stof door statische elektriciteit

- Printfouten

- Overspray

Alle effecten kunnen te maken hebben met statische elektriciteit. Statische ladingen kunnen problemen veroorzaken in vele processen van de flexoprinter of flexopress.

De folie ontladen

Door de folie direct na het afwikkelen te ontladen, wordt voorkomen dat een statische lading stofdeeltjes aantrekt. Machinebedieners krijgen ook geen schokken wanneer ze de baan passeren of aanraken tijdens productieruns.

Corona-behandelaar

Wanneer de folie een coronaverwerker passeert, creëert de corona-eenheid een enorme statische lading op het materiaal. Na de coronabehandelaar wordt een ontlading aanbevolen (met Closed-loop Feedback).

Flexodrukgedeelte

Als het flexodrukgedeelte is aangegeven als EX-gebied omdat er oplosmiddelen worden gebruikt, kunnen statische ladingen op het materiaal het gas ontsteken en brand veroorzaken. Neutralisatie en statische meting vlak voordat het materiaal de centrale (druk)trommel raakt is met onze ATEX goedgekeurde ionisatiestaven en sensorstaven mogelijk. Op deze manier worden statische ladingen actief gecontroleerd om een veilig niveau te garanderen, wat resulteert in lange productieruns van hoge kwaliteit. Na het printgedeelte kan het materiaal statische lading opwekken in de droger. Door het plaatsen van ionisatiestaven en een sensorstaaf kan de statische lading geneutraliseerd en gecontroleerd worden voordat de folie naar de volgende sectie van de machine gaat.

Wikkelstation

Op het wikkelstation worden ionisatiestaven en een sensorstaaf (met Closed-loop Feedback) geïnstalleerd om het materiaal tijdens het wikkelen te neutraliseren, dit voorkomt ook mogelijke statische schokken bij de operator die de rol verwisselt. Een ander effect dat kan worden voorkomen door het materiaal te ontladen, is het telescopische eindwalseffect.

Gebruikte apparaten:

Snijden en (op)wikkelen

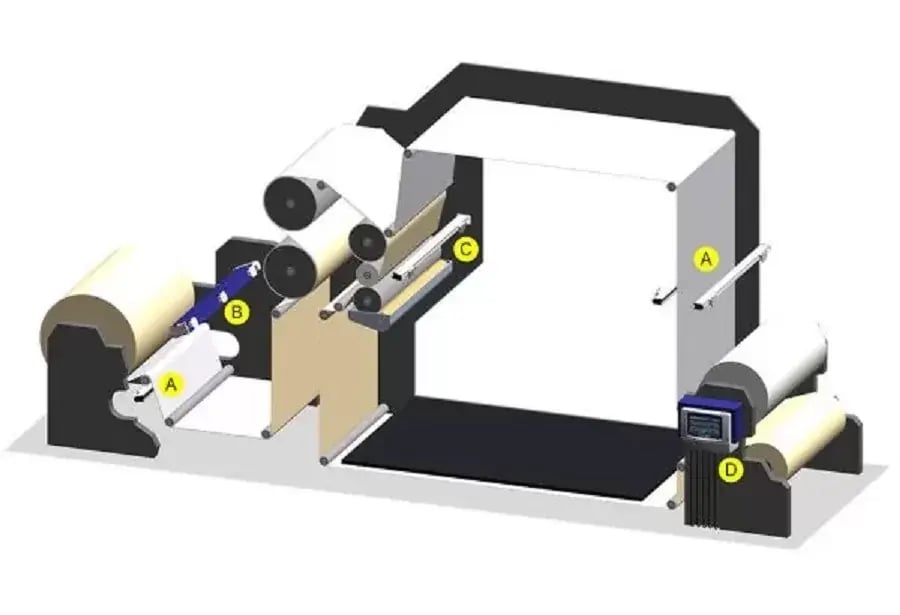

Bij het snijden en wikkelen worden jumborollen met verschillende breedtes op zeer hoge snelheid verwerkt tot smallere rollen. Deze bewerking is geschikt voor uiteenlopende materialen zoals papier, plastic folie, flexibele verpakkingen, textiel en stoffen. De folie wordt eerst afgewikkeld, door een slitter/rewinder geleid langs instelbare messen en vervolgens op één of meerdere assen opgerold tot smalle formaten.

Hoewel dit proces tegenwoordig veel voorkomt, brengt het door de hoge snelheid, wrijving en het aantal rollen een risico op statische elektriciteit met zich mee, wat tot storingen kan leiden.

Om dit te voorkomen, worden direct na het snijden en vóór het opwikkelen 24V Performax (IQ) Easy Speed ionisatiestaven geïnstalleerd. Deze neutraliseren de opgebouwde statische lading en voorkomen:

- Nieuwe statische opbouw tijdens het wikkelproces

- Aantrekken van stof en snijresten

- Elektrostatische schokken bij medewerkers

- Telescoperen van gesneden rollen

Indien een laag statisch niveau op het eindproduct vereist is, kan een inline meetsysteem worden toegepast. Het Simco IQ Easy systeem biedt hiervoor real-time controle en bewaking via een Closed Loop Feedback systeem (CLFB).

Dit systeem monitort alle ionisatieapparatuur en kan via veldbus worden gekoppeld aan de PLC van de machine. Het geeft inzicht in efficiëntie, onderhoud en statische lading, inclusief alarmmeldingen. Inline meting en datalogging van elektrostatische waarden ondersteunen kwaliteitsrapportages.

Deze aanpak zorgt voor een betere statische beheersing, verhoogt de veiligheid en garandeert een hoogwaardige productkwaliteit, wat leidt tot een efficiënt en concurrerend snij- en wikkelproces.

Gebruikte apparaten:

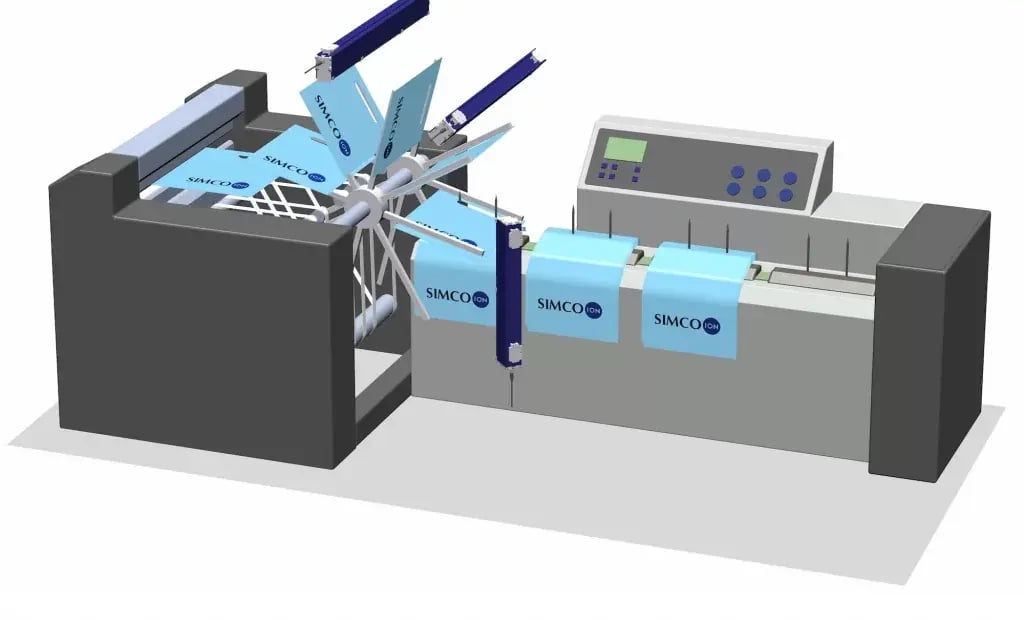

Zakkenproductie

Zakkenproductiemachines zijn er in verschillende configuraties, afhankelijk van het soort zakken dat de machine produceert. De zakkenproductiemachine produceert een zak door een rol plasticfolie af te wikkelen via een reeks bewerkingen zoals (hitte)sealen, snijden, slitten en stapelen. Typische producten zijn vuilniszakken, T-shirtzakken, boodschappentassen en zakken met een trekband.

Machines voor het maken van zakken creëren veel statische elektriciteit. Door de constructie van de machines creëren de rollen wrijving tussen het rolmateriaal en de plasticfolie. Deze wrijving creëert elektrostatische ladingen op het oppervlak van het materiaal.

Deze elektrostatische ladingen kunnen ervoor zorgen dat de machine slecht draait, waardoor slechte stapels ontstaan, de productieopbrengst daalt en uitval toeneemt. Dit soort problemen zijn herkenbaar op de meeste soorten machines voor het maken van zakken, zoals Bags-on-Roll (interleaf) en Bag-on-Bag (bijvoorbeeld met een wikkelaar). Deze machines zijn te vinden in industrieën zoals algemene verpakkingen, voedingsmiddelen, dranken en medische producten.

Statische ontlading

Om elektrostatische ladingen op verpakkingsmachines te neutraliseren, biedt Simco-ION een compleet programma van statische-eliminatieproducten. Vaak toegepast zijn de AC statische eliminatoren zoals de MEB, MaxION of de ½ " Super Service staven (gemaakt van Teflon dus toepasbaar op de seal-unit: hittebestendig). Daarnaast worden 24V statische eliminatoren gebruikt zoals de Performax IQ Easy speed, VicinION IQ of ThunderION IQ. Dit zijn ontladingsstaven met verschillende werkafstanden die de elektrostatische ladingen elimineren die verantwoordelijk zijn voor stapelproblemen, wat vooral nodig is op wicketermachines.

Statische lading opwekken

Minder bekend is het feit dat statische elektriciteit wordt gebruikt ter ondersteuning van verschillende processen, vooral op machines die zakken maken. Het wordt toegepast voor het opladen van een rol, bijvoorbeeld van vuilniszakken, om luchtinsluiting en verdere verstoringen in het proces te voorkomen en de rol compact te houden. Ook het hechten van materiaal op een metalen rol, zonder luchtinsluiting, is hiervoor geschikt. Dit optimaliseert het koelproces.

Door de laatste zak van een rol op te laden, wordt het uiteinde van de rol gefixeerd en kan deze gemakkelijker in een omdoos worden verpakt. In veel processen wordt statische lading toegepast om de productiecontrole te verbeteren door de bodem- en/of zijvouw van het materiaal op te laden of om te helpen tijdens transport en stapelen in de machine.

Perforatiedetectie

Het gecontroleerd genereren van vonken wordt ook gebruikt om perforaties (gaatjes) te detecteren voor kwaliteitsinspectiedoeleinden.

Naast het feit dat dit een interessante oplossing is voor contactloze inspectie van de productkwaliteit, is er ook de mogelijkheid om het aantal perforaties te tellen (ook voor biologisch afbreekbare zakken).

Deze productietechniek wordt mogelijk gemaakt door Simco-ION hoogspanningsgeneratoren, die speciaal voor deze toepassingen zijn ontworpen. Met een statische hoogspanningsgenerator zoals de Simco CM5 generator of een Simco 24V Perfomaster kan de vonk worden aangestuurd en omgezet in een signaal dat wordt doorgegeven aan de PLC van de machine. Deze gegevens informeren de PLC, zodat operators weten of een product een defect heeft, of het in de juiste positie staat en hoeveel producten er zijn geproduceerd.

Deze Simco-ION oplaad- en ontlaadtechnieken resulteren in hoogwaardige, concurrerende zakproductie.

Wilt u meer weten over de effecten van statische elektriciteit op uw zakkenproductiemachines? Zoek een Simco-vertegenwoordiger bij u in de buurt of abonneer u op het Youtube-kanaal Simco-ION static control Europe

Simco-ION voor uw branche

Wilt u meer weten over hoe Simco-ION producten worden gebruikt in verschillende industrieën? Bekijk de onderstaande industrieën voor meer inzicht en neem gerust contact met ons op als u vragen heeft over onze toepassingen.

Rob Achterkamp, Verkoopadviseur

"Bij hogesnelheidsverwerking kan statische elektriciteit leiden tot vastlopen en defecten. Wij bezoeken uw fabriek om oplossingen te implementeren die uw processen efficiënt en betrouwbaar houden."